PFCK 破碎机智能化

公司于2023年正式成立,并于次年元月正式投入运营。该公司前身为扬州明泰机械有限公司,旨在整合优势资源,提升市场竞争力。

关键词:多腔,单腔,组合锤头

所属分类:

产品描述

系统项目介绍

围绕细度控制,完成破碎机的智能化升级;

采用动态控制算法,将破碎机细度趋近于最佳细度值,提高堆密度(顶装焦炉)。进而为焦炭产量的最大化创造条件;

机器代替人工,提升生产效率、降低能耗、提高安全生产水平,实现破碎机运维的自动化和智能化;

实现破碎机运行的云端管理。

破碎机运维现状&痛点:

维护困难:破碎机维护采用人工作业,工序复杂,技术要求高

效率低:维护需要多人协同操作,耗时、耗力,并且效率低下

细度控制困难:人工经验操作,无法实现实时量化和精度控制,细度波动大

技术水平低:从业者普遍技术水平低,而且人员短缺

信息孤岛:破碎机是焦化企业的信息孤岛

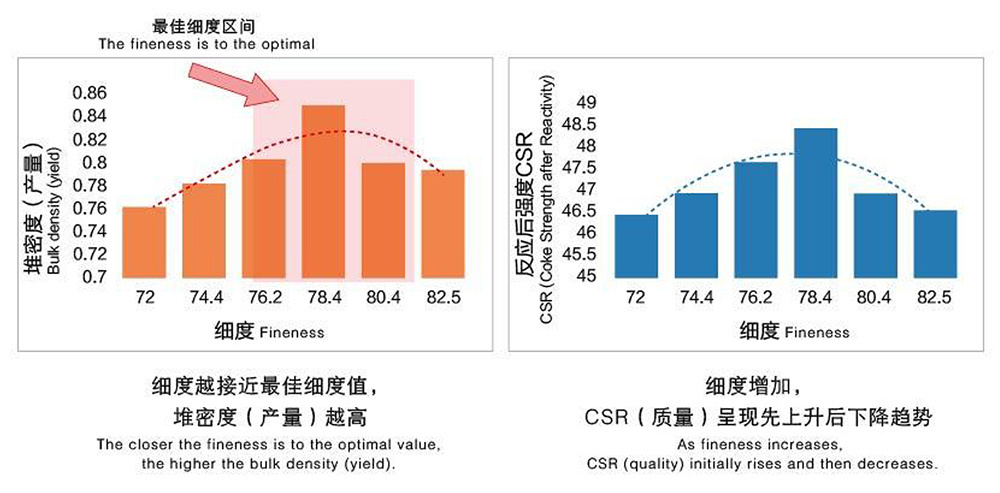

最佳细度:指能够保证焦炭产量和质量达到最佳平衡的煤炭细度值。顶装焦炉和捣固焦炉的最佳细度值约为77%和90%(≤3mm)。

细度与堆密度/产量:在其它工艺条件不变的情况下,越接近最佳细度值1%,堆密度/产量增加1.5%。(必要不充分条件)

焦炭质量指标:最佳细度的控制既提高了装煤的堆密度,也改善或者维持了焦炭的关键质量指标,包括:反应后强度CSR、焦炭反应性指数(CRI)、抗碎强度(M40)和耐磨强度(M10)等。

破碎机智能化系统目标:

趋近“最佳细度值”:减小细度波动范围,从而在其他生产和工艺环节不变的情况下,使焦炭产量接近最大值,等同于提高了焦炭产量。

综合生产工艺、产线状态和管理水平等因素,可以实现焦化厂0.5~1.5%的增产。

提高破碎机运维生产的智能化,提高运维效率

提升安全生产和设备保养水平

实现破碎机云端管理

(破碎机准备阶段)智能开机/关机:

开机自检:智能系统将根据细度要求、来料参数、设备磨损情况等,调整反击腔距离

关机检测:设备停机后,智能系统将及时进行反击板运动和锤头磨损检测,为下一班次工作走好准备

(破碎机生产阶段)智能检控和安全生产:

智能检测:智能系统自动检测破碎机的运行状态,监测:温度、振动、电流/电压等物理参数,无需人工干预

智能调节:系统围绕系统控制,将根据生产运行参数,实时调节反击腔距离,以实现细度的动态调整

预警/报警:设备运行参数一旦超出阈值,系统将自动发出预警信号和报警信号,执行预设的预警动作,或者直接停机,同时将预警/报警信号通过数据接口,传递给备煤流水线控制系统完成报警流程。已达成安全生产的目标

(破碎机运维阶段)智能维护:

电动盘车:在设备检修时,系统电动盘车功能,在降低人员劳动强度的同时,也实现了盘车的安全生产要求

锤头磨损度自动检测:系统自动检测锤头磨损情况,并将磨损度量化,为破碎机正反转切换、更换锤头等配件提供了数据支撑

电动调节反击板:系统提供人工电动调节反击板接口,在更换反击板、锤头等配件调试时,将必须3~4人的协同作业,缩减为1~2人即可完成

相关产品

产品询价